|

该实例是一台3000马力的离心压缩机,运行在输气管线的加压站,高转速运行,其环境十分恶劣。经过对大量运行中的压缩机机组润滑油的深入分析,工程技术人员深信有效清除流体中极细微颗粒是机组高性能运行的最重要保障。

问题

该客户的工程技术人员利用别的技术对原由流体过滤系统进行了技术升级改造,之后过滤系统可以使流体的洁净度较稳定地达到ISO15/11的水准,但是尽管流体外观状态清澈透明,悬浮污物还是以意想不到的速度产生并立即附着在机件上-不管是转动件还是非转动件。对此他们一筹莫展。

试运行

选定了该客户两台几年前安装运行中设计完全一样的压缩机进行对比实验,安装ISOPur系统前的观察结果表明两台压缩机内部都产生了细微颗粒沉积物并且这二台压缩机的内部沉垢在使用中连续不断地累积产生。

室外运行实验开始于2001年3月,润滑油是ISO32的透平油。ISOPur 的101型电子流体透析净化系统,在压缩机600升的油箱旁以并联方式安装。开始只启动101的机械过滤器循环过滤运行了4周,并没有启动电子透析净化工艺,这样一来我们了解到了只使用机械过滤的参考数据。2001年11月4日启动运行ISOPur系统的电子透析净化工艺,润滑油立即开始变得清澈。

又经过几周的净化运行,电荷平衡工艺开始清楚油箱壁,管路,轴承以及齿轮等所有过流系统上的污染物沉积物。压缩机系统内部污物剥除自5月14日显著开始,我们明显观察到了流体的洁净度出现连续的上下波动-表明ISOPur系统正快速地拔除设备系统内部的污物沉垢;由于压缩机组安装运行在室外所以运行环境温度有较大变化,可以明显观察到温度高时系统剥除更多的污物,温度较低时油液变得相对清澈些,因为此时系统剥除的污物较少。这正是ISOPur 电荷平衡附聚工艺的特征。ISOPur系统于8月1日至15日停止运行,8月7日取样分析表明在ISOPur系统没有运行的情况下,而压缩机组内部的剥除过程仍在不断剥除系统内部的污物。由于设备内部的污物沉垢在不断地被拔出而这段时间没有运行净化系统所以在8月15日的取样分析中我们毫不吃惊地看到了此时颗粒含量达到了峰值

恢复运行ISOPur系统后9月15日取样分析表明油液和系统内部的清澈过程立即恢复到正常水平。这样的清澈过程会不断进行,直到油液和系统内部的污物被彻底清除。取样分析也证明油液的添加剂配伍未受任何影响。

解体分析

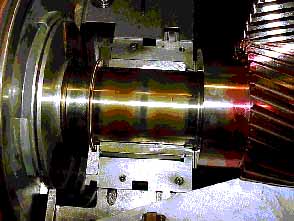

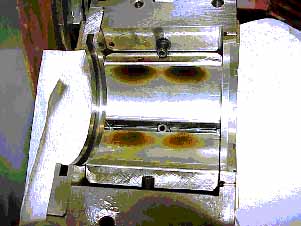

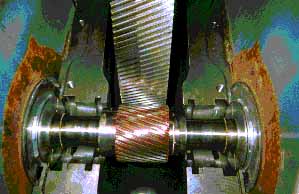

2001年11月工程技术人员下旬对压缩机的齿轮箱和轴承进行解体分析以确定设备内部的沉垢是在继续增加还是正在或已经被清除。在天车的协助下压缩机的上盖被打开后,人们立即注意到压缩机内部比平时要干净许多;再拆除轴承盖对轴和轴瓦进行观察。人们看到以前总是被黄色的焦斑沉积垢覆盖的轴光亮如新,轴挖上以前进乎发黑的烧痕已经基本消失。证据表明,电平衡符聚工艺不断稳定有效地清除着设备内部污物沉垢。

参见图2

|

使用 ISOPur前 |

|

|

|

|

主轴上的疤痕沉垢 |

轴瓦上的烧伤疤痕和沉垢 |

|

|

|

|

使用 ISOPur后 |

|

|

|

|

主轴光亮如新 |

轴瓦上几乎再看不到任何疤痕或沉垢 |

|

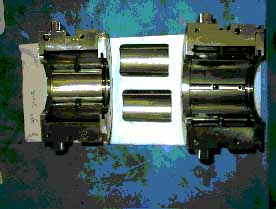

使用 ISOPur后 |

|

|

|

|

齿轮光亮如新 |

轴瓦特写 |

过滤元件的实验室分析

10月12日该压缩机的预滤元件和收集元件被送往我公司的实验室进行技术分析以确定究竟ISOPur系统清除了一些什么物质。分析数据表明在预滤元件中含有98%的有机物,1%的金属和1%的其他杂质。这是个很令人振奋的信息因为设备内部产生的焦斑状烧痕既可能是有机物也可能是碳化物,而且光学显微镜是无法区分二者的。极低的金属含量表明ISOPur系统足以轻松满足ISO15/11的要求。预滤元件中总共捕获的杂质量为3.2克说明还只用上了其10%的能力。

对收集元件中杂质的分析表明其含有78%的有机物和约16%的金属,剩余的是其他杂质。该结果与先前X-光分析相吻合即这些少量的金属含量来自附着在设备内部的疤痕沉垢。收集到的杂质中有机物占主要地位再次证实设备内部的疤痕沉垢是一种碳化物为主的有机物。测定的收集元件中的残留物重量为0.25克, 实际上这个数字只有实际上收集到的杂志重量的不到1%, 原因是用于分析的滤网孔径为0.8微米, 在收集元件中的栽植颗粒尺寸绝大多数都小于0.5微米。

结论

ISOPur电子流体透析净化系统有效清除了压缩机内部绝大多数的有机物,碳化物和金属杂质,消除了设备内部已沉积的疤痕沉垢。最终的结果是减少了设备的振动,延长了检查和维修周期,提高了生产效率。

如果您想了解更多情况,请与本文作者Gerald Munson 先生联系。电话:001-203-272-5366。

或与ISOPur 中国销售处联系:电话:021-58602727,传真:021-58602929

|